鑄鋼件摘要:采用(yòng)覆蓋能(néng)力和分(fēn)散能(néng)力好的電(diàn)鍍液對鑄鋼件進行電(diàn)鍍鋅。按照國(guó)家相關标準對鍍層進行質(zhì)量檢測,結果表明該鍍層附着力強、光澤度好。通過電(diàn)子掃描電(diàn)鏡對鍍層表面形貌進行分(fēn)析,結果表明該鍍層厚度均勻、緻密度好,鍍層向基體(tǐ)金屬方向呈現鋅減少、鐵增多(duō)的趨勢。

關鍵詞:鍍鋅;厚度;緻密度;鑄鋼件

中(zhōng)圖分(fēn)類号:TQ153.15 文(wén)獻标識碼:A

文(wén)章編号:1001-3849(2011)11-0008-03

引言

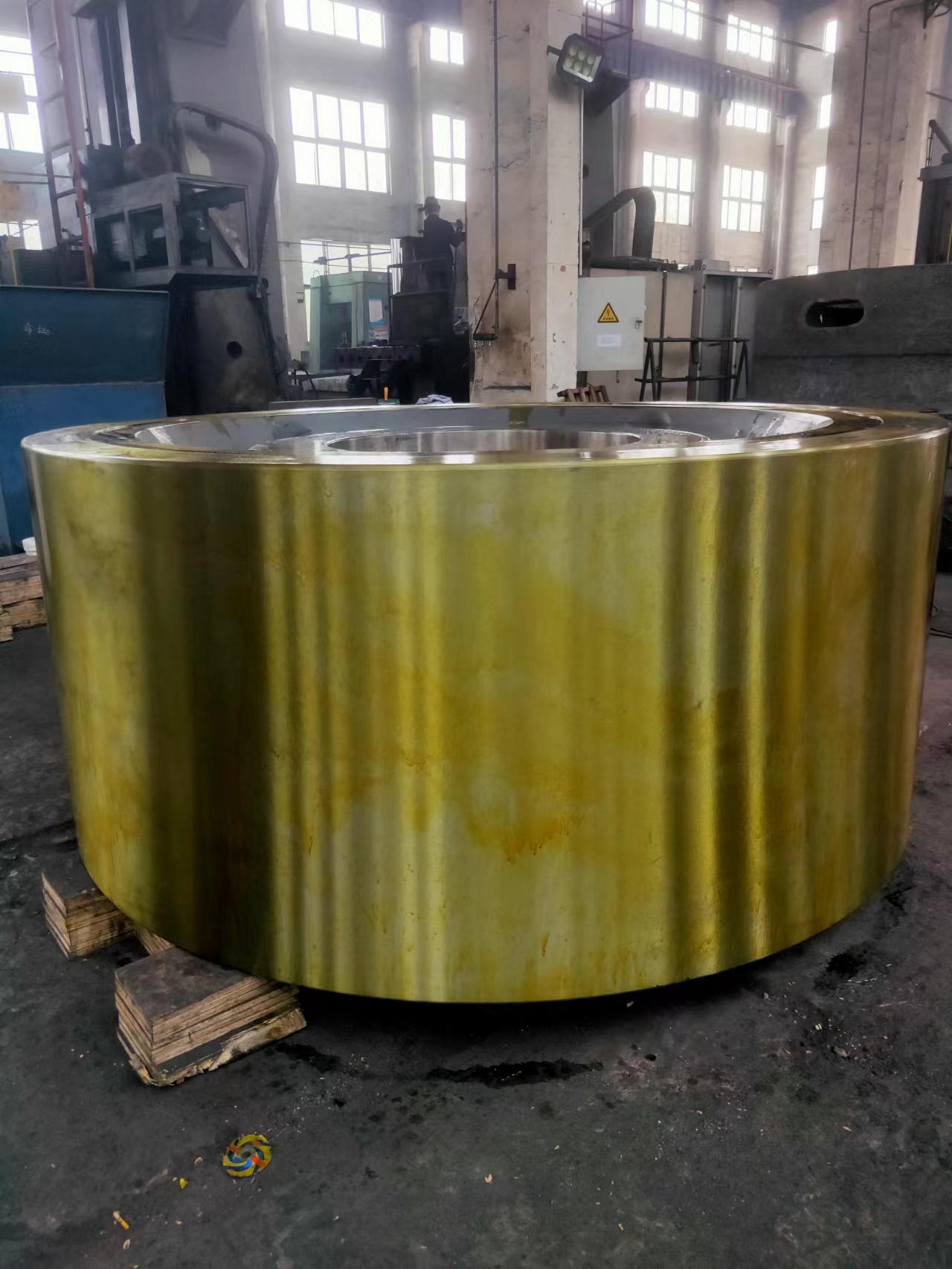

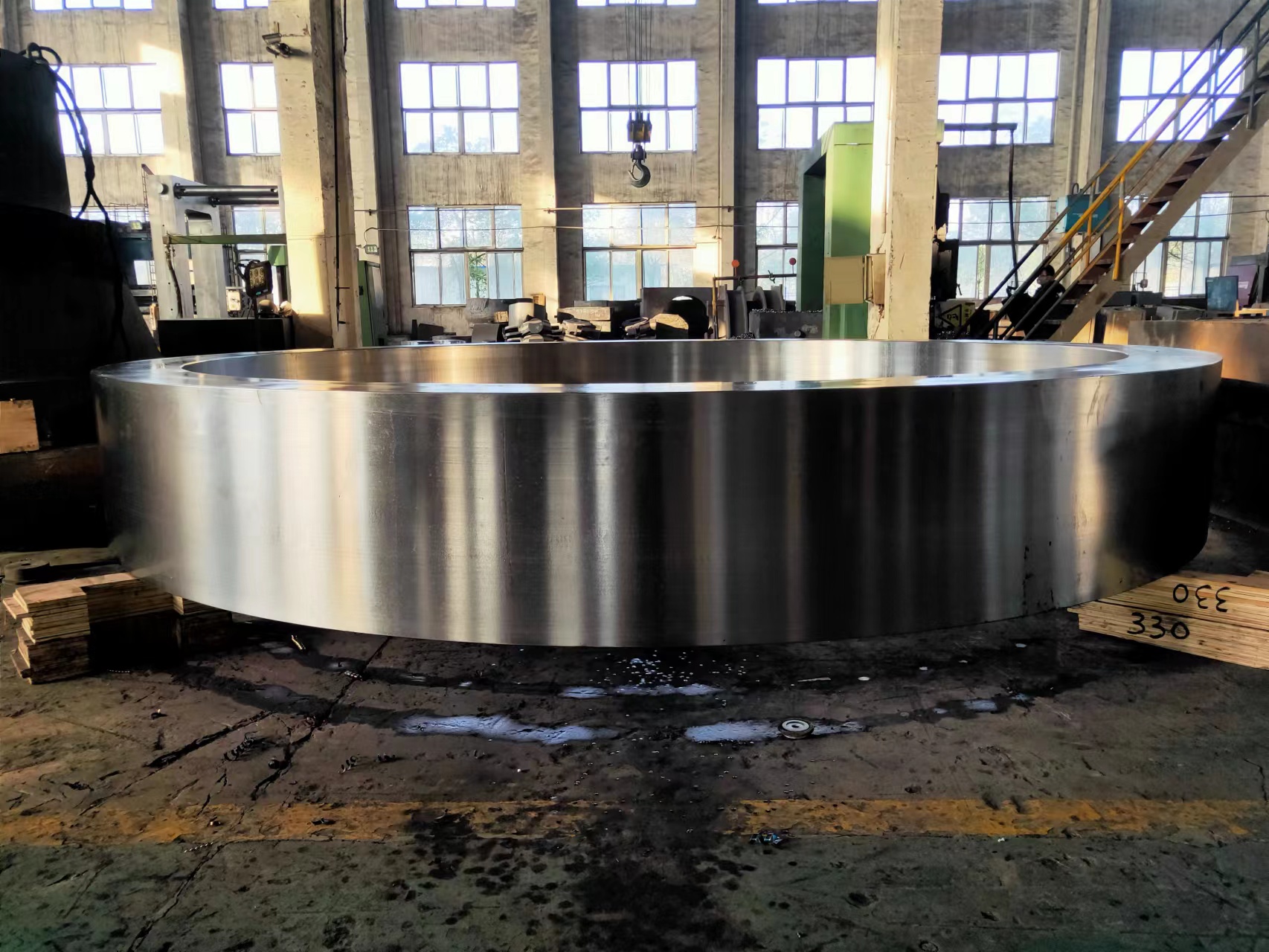

鑄造碳鋼具(jù)有(yǒu)較高的強度和較好的塑性,鑄造性能(néng)和焊接性能(néng)良好,可(kě)切削性差,可(kě)用(yòng)作(zuò)軋鋼機機架、軸承座、連杆、箱體(tǐ)、曲拐及缸體(tǐ)等。由于鑄鋼件具(jù)有(yǒu)優良的機械加工(gōng)性能(néng),能(néng)壓鑄成幾何形狀複雜的工(gōng)件,而且價格便宜,所以在機械制造領域應用(yòng)廣泛。鑄鋼件通常需要進行鍍鋅處理(lǐ),在電(diàn)鍍過程中(zhōng),氫易于析出,造成嚴重析氫,不利于金屬離子在工(gōng)件表面沉積,鍍層容易脫皮、起泡、粗造度差,質(zhì)量達不到國(guó)家規定的有(yǒu)關标準。采用(yòng)通常的方法對鑄鋼件表面電(diàn)鍍,電(diàn)鍍時間較長(cháng),鍍層厚度的均勻性難以保證,同時色澤會變得灰暗;若增大電(diàn)流密度,會導緻鍍層部分(fēn)燒焦。針對存在的問題,本文(wén)采用(yòng)一種對鑄鋼件表面覆蓋能(néng)力和分(fēn)散能(néng)力良好的電(diàn)鍍液及工(gōng)藝,對表面積為(wèi)2dm2的ZG270-500鑄鋼件鍍鋅。并采用(yòng)掃描電(diàn)鏡、能(néng)譜儀等對鍍層的厚度與成分(fēn)進行分(fēn)析,并對鍍層的外觀、鍍層與基體(tǐ)的附着力進行試驗。

1·實驗部分(fēn)

1.1 基材成分(fēn)及前處理(lǐ)

鑄鋼件的尺寸為(wèi)13cm×4.5cm×0.8cm。試驗基材為(wèi)ZG270-500鑄鋼件,其成分(fēn)(均為(wèi)質(zhì)量分(fēn)數)為(wèi):0.40%C、0.50%Si、0.90%Mn、0.04%P與S、98.16%Fe。

鑄鋼件在12%~15%NaOH、5%碳酸鈉、7%磷酸鈉、0.5%乳化劑(OP-10)溶液中(zhōng),θ為(wèi)60~65℃,t為(wèi)20min脫脂處理(lǐ)後,水洗,再經10%~20%鹽酸、0.3%六次甲基亞胺、0.2%乳化劑(OP-10)溶液中(zhōng),θ為(wèi)20~25℃,t為(wèi)15min酸洗,然後放入3%~8%的鹽酸溶液活化2~8s,水洗後電(diàn)鍍鋅。

1.2 電(diàn)鍍溶液

鍍鋅溶液配方如下:

KCl 60g/L

ZnCl2 40g/L

NH4Cl 20g/L

蘋果酸 3g/L

OP-20乳化劑 1g/L

肉桂酸(柔軟劑) 0.1g/L

亞苄基丙酮(主光亮劑) 0.2g/L

聚乙二醇(整平劑) 1g/L

pH 1.8~2.4

分(fēn)别采用(yòng)亞苄基丙酮、鄰硝基苯甲醛及香草(cǎo)醛作(zuò)為(wèi)主光亮劑對鑄件鍍鋅,通過對鍍鋅層的比較表明,亞苄基丙酮适用(yòng)于此種鑄件的鋅鍍層制備。

1.3 電(diàn)鍍工(gōng)藝過程

将鑄鋼件放入制備好的挂鈎上鍍鋅,維持Jκ為(wèi)0.5A/dm2,預鍍5min;然後在Jκ為(wèi)1A/dm2,加入預先配好的主光亮劑與柔軟劑混合溶液;不斷調整電(diàn)流密度,維持鍍鋅液的pH在1.8~2.4,電(diàn)鍍20~30min,鑄鋼件表面形成均勻的鋅鍍層。

1.4 電(diàn)鍍後處理(lǐ)

1)鈍化。鈍化液成分(fēn):1g/L硫酸,0.2g/L硝酸,60g/L鉻酐;将鍍鋅的鑄鋼件放入鈍化液中(zhōng)8s,熱水洗滌10s;

2)幹燥。将鈍化後的鑄鋼件放入60℃的幹燥箱幹燥10min。

1.5 電(diàn)鍍層質(zhì)量測試

1)附着力。按照GB/T5270-2005金屬基體(tǐ)上的金屬覆蓋層電(diàn)沉積和化學(xué)沉積層附着強度試驗方法評述标準,對鍍鋅層附着強度進行檢測試驗;

2)厚度與緻密度。JSM-6360LV掃描電(diàn)子顯微鏡檢測;

3)外觀。按照GB/T9799-1997金屬覆蓋層鋼鐵上的鋅電(diàn)鍍層标準,對鋅鍍層的外觀與厚度進行檢測;

4)鍍層成分(fēn)分(fēn)析。采用(yòng)Genesis2000XM60SEDAX(EnergyDispersiveAnalysisSystemofX-ray)能(néng)譜儀對電(diàn)鍍層化學(xué)成分(fēn)進行分(fēn)析;

5)耐腐蝕性試驗。鹽霧試驗(GB/T10125-1997)。

2·實驗結果與讨論

2.1 鍍層鋅鐵含量分(fēn)布

圖1為(wèi)從掃描電(diàn)鏡(SEM)中(zhōng)選定待測金屬含量的鍍層區(qū)域,圖1中(zhōng)虛線(xiàn)表示的為(wèi)檢測選定的區(qū)域,采用(yòng)Genesis 2000 XM60S EDAX(Energy Disper-sive Analysis System of X-ray)能(néng)譜儀對選定區(qū)域的電(diàn)鍍層進行化學(xué)成分(fēn)分(fēn)析。圖2為(wèi)鍍層成分(fēn)分(fēn)析,表1為(wèi)鍍層中(zhōng)元素化學(xué)成分(fēn)。

從圖2及表1可(kě)以看出,鍍層的鋅合金中(zhōng),鋅、鐵的質(zhì)量分(fēn)數分(fēn)别為(wèi)95.25%、4.75%,其中(zhōng)鋅、鐵的原子數分(fēn)數分(fēn)别為(wèi)94.84%、5.52%。表明鍍層中(zhōng)主要成分(fēn)為(wèi)鋅,有(yǒu)極少部分(fēn)為(wèi)鐵,圖3分(fēn)析了沿着電(diàn)鍍層向基體(tǐ)方向的金屬分(fēn)布曲線(xiàn),從圖3可(kě)以看出,沿着基體(tǐ)金屬向鍍層方向,鋅的質(zhì)量分(fēn)數在遞增,鐵在遞減,這是由于電(diàn)鍍過程起始階段,基體(tǐ)金屬上的鐵原子與鋅形成合金,随着電(diàn)鍍進程的深入,鍍層主要以鋅與高分(fēn)子配合物(wù)形成高分(fēn)子配合物(wù)為(wèi)主,基體(tǐ)金屬被鋅層所覆蓋,因而距離基體(tǐ)金屬較遠(yuǎn)處的鍍層,主要是鋅,這也加強了基體(tǐ)的防腐性能(néng)。

2.2 鍍層緻密度檢測

圖4表示電(diàn)鍍層在放大5000倍時的表面形貌,照片中(zhōng)下面部分(fēn)表示基體(tǐ)金屬,中(zhōng)部為(wèi)鍍鋅層,最上面為(wèi)SEM測試時鑲嵌的組織,從圖4可(kě)以看出,電(diàn)鍍層緻密度良好,确保了鍍層附着力與NSS試驗的良好防腐性能(néng)。

2.3 鍍鋅層的厚度檢測

圖5為(wèi)采用(yòng)SEM測量的鍍鋅層厚度。從圖5可(kě)以看出,測量鍍鋅層不同部位的δ為(wèi)6~7μm,達到國(guó)家規定的标準,而且厚度均勻。

2.4 電(diàn)鍍層的附着力試驗

1)剝離試驗。将25mm的3M纖維膠帶,用(yòng)2kg的輥子把膠帶的粘附面貼于試驗的覆蓋層上,排除所有(yǒu)的氣泡,間隔10s後,在帶上一個垂直于覆蓋層表面的穩定拉力,把膠帶拉去,未發現覆蓋層從基體(tǐ)剝落,表明覆蓋層與基體(tǐ)的結合力較強。

2)劃痕試驗。采用(yòng)30。銳刃的硬質(zhì)鋼劃刀(dāo),相約2mm劃6根平行線(xiàn),在劃平行線(xiàn)時,以足夠的壓力一次刻線(xiàn)即穿過覆蓋層切割到基體(tǐ)金屬,未發現覆蓋層從基體(tǐ)上脫落現象,表明覆蓋層與基體(tǐ)結合緊密。

2.5 鍍層的外觀檢測

将鍍件放在光線(xiàn)充足或等同60瓦日光燈,不超過1m距離相當照明條件下,距離30cm,進行觀察,未發現鍍層有(yǒu)起泡、孔隙、粗糙、裂紋或局部無鍍層現象,但是鋼鑄件本來表面不平整的現象依然存在,這屬于基體(tǐ)金屬缺陷。

2.6 鍍層鹽霧試驗

NSS試驗96h沒有(yǒu)出現腐蝕點。表明鑄件表面的鍍鋅層比較緻密,厚度均勻,有(yǒu)效發揮了防止腐蝕的功能(néng)。

3·結論

利用(yòng)SEM和能(néng)譜儀對鑄鋼件的鍍鋅層厚度及成分(fēn)進行了分(fēn)析,結果表明,鍍鋅層最薄處δ達到7~8μm,鍍層厚度均勻,鍍鋅層結合緊密,無孔隙。

對鑄鋼件表面的鍍鋅層進行附着檢驗與外觀檢驗,結果表明,鍍鋅層與基體(tǐ)結合緊密,外觀無起泡、孔隙、粗糙、裂紋或局部無鍍層現象。

通過對鑄鋼件鍍鋅層的檢測表明,鍍鋅層與基體(tǐ)結合緊密,鍍鋅層金屬含量分(fēn)布合理(lǐ),外觀檢驗符合國(guó)家規定的相關标準。該電(diàn)鍍工(gōng)藝效果良好,具(jù)有(yǒu)極大的使用(yòng)與推廣價值。